خواص و کاربرد آلومینیوم آلیاژ 2011

خواص و کاربرد آلومینیوم آلیاژ 2011 این آلیاژ را برای اکسترود مقاطع مختلف با قابلیت ماشینکاری خوب ارائه می دهد. برای کسب اطلاعات و مشاوره با کارخانه تولید آلومینیوم با ما همراه باشید.

آلیاژهای آلومینیوم به دلیل خواص منحصربهفردی مانند وزن سبک، مقاومت به خوردگی و قابلیت ماشینکاری، در بسیاری از صنایع استفاده میشوند.

خواص و کاربرد آلومینیوم آلیاژ 2011

این آلیاژها به عنوان آلیاژهای با دمای پایین مناسب در نظر گرفته می شوند زیرا مقاومت آنها در هنگام قرار گرفتن در معرض دمای زیرزمینی افزایش می یابد و در معرض دمای زیاد مقداری از مقاومت را از دست می دهند.

یکی از آلیاژهای معروف آلومینیوم، آلیاژ 2011 است که به دلیل خواص مکانیکی و قابلیت ماشینکاری بالا، بسیار مورد توجه قرار گرفته است.

در این مقاله به بررسی ویژگیها، کاربردها و مقایسه آلیاژ 2011 با دیگر آلیاژهای مشابه خواهیم پرداخت.

آلیاژهای آلومینیوم از مقاومت در برابر خوردگی قوی برخوردار هستند.

آلیاژهای آلومینیوم به درجه حرارت بالا که بین 200 تا 250 درجه سانتیگراد (392 و 482 درجه) حساس هستند.

جدول اطلاعات زیر نمای کلی از آلومینیوم 2011 را ارائه می دهد.

ترکیب شیمیایی آلومینیوم آلیاژ 2011

آلیاژ آلومینیوم 2011 در گروه آلیاژهای سری 2000 قرار میگیرد که عمدتاً با افزودن مس تقویت میشوند. این آلیاژ شامل آلومینیوم، مس، آهن، و عناصر دیگری مانند سیلیکون و روی است.

مس به عنوان عنصر اصلی این آلیاژ باعث افزایش استحکام آن میشود، در حالی که حضور سیلیکون و آهن باعث بهبود قابلیت ماشینکاری و تشکیل تراشههای کوتاهتر میشود.

از ویژگیهای برجسته این آلیاژ میتوان به موارد زیر اشاره کرد:

- قابلیت ماشینکاری بالا: آلیاژ 2011 یکی از بهترین آلیاژهای آلومینیوم از نظر ماشینکاری است. به دلیل تشکیل تراشههای کوتاه و شکننده هنگام برش، سرعت تولید در ماشینکاری افزایش یافته و دقت بهبود مییابد.

- استحکام مکانیکی مناسب: با وجود استحکام پایینتر نسبت به برخی از آلیاژهای سری 2000، آلیاژ 2011 همچنان استحکام مکانیکی مناسبی دارد که آن را برای قطعات پیچیده و با دقت بالا مناسب میکند.

- مقاومت به خوردگی: آلیاژ 2011 در مقایسه با آلیاژهای سری 6000 و 1000 مقاومت به خوردگی کمتری دارد و معمولاً نیاز به پوشش محافظ یا استفاده در محیطهای خاص دارد.

- آنیلپذیری: این آلیاژ به راحتی از طریق فرآیندهای حرارتی مثل آنیل کردن قابل بهبود و تقویت است که این امر موجب افزایش کاربردهای آن میشود.

ترکیب شیمیایی آلومینیوم 2011 در جدول زیر تشریح شده است.

| Element | Content (%) |

|---|---|

| Aluminum, Al | 93.7 |

| Copper, Cu | 5.5 |

| Bismuth, Bi | 0.4 |

| Lead, Pb | 0.4 |

خواص فیزیکی آلومینیوم آلیاژ 2011

خواص فیزیکی آلومینیوم 2011 در جدول زیر تشریح شده است.

| Properties | Metric | Imperial |

|---|---|---|

| Density | 2.82 g/cm3 | 0.1018 lb/in3 |

خواص مکانیکی تیپیک آلومینیوم آلیاژ 2011

خواص مکانیکی آلومینیوم 2011 در جدول زیر تشریح شده است.

| Properties | Metric | Imperial |

|---|---|---|

| Elastic modulus | 70-80 GPa | 10152-11603 ksi |

| Poisson’s ratio | 0.33 | 0.33 |

معادل آلیاژ آلومینیوم 2011 عبارتند از:

- ASTM B210

- ASTM B211

- DIN 3.1056

- QQ A-225/3

- SAE J454

ساخت و عملیات حرارتی آلومینیوم آلیاژ 2011

- گرم کاری

آلومینیوم 2011 به مدت 2 تا 3 ساعت در دمای 413 درجه سانتیگراد (775 درجه نهایت) نگهداری می شود و سپس به صورت کنترل شده با سرعت 10 درجه سانتیگراد (50 درجه نهایت) در هر ساعت تا 260 درجه سانتیگراد سرد می شود ( 500 درجه فارنهایت) و سرانجام در هوا سرد می شود. - جوشکاری

جوشکاری برای آلومینیوم 2011 توصیه نمی شود. - فرم دهی

آلیاژ آلومینیوم 2011 می تواند بین 288 و 482 درجه سانتیگراد (550 و 900 درجه نهایت) گرم گردد. - شکل دهی

از روشهای متداول برای شکل دادن ، خم شدن و شکل دادن آلیاژ آلومینیوم 2011 استفاده می شود. این آلیاژ پس از خنک شدن به دلیل افزایش خاصیت استحکام ، سن سخت شده است.

- ماشین کاری

آلیاژ آلومینیوم 2011 یک آلیاژ ماشینکاری است. از ابزارهای فولادی با سرعت بالا و ابزار کاربید می توان برای این آلیاژ استفاده کرد. زاویه های کف زدن باید دارای لبه برش 32 درجه و 15 درجه سمت راست باشد.

برش سبک می تواند خشک شود و برش سنگین با استفاده از روغن ها قابل انجام است. - عملیات حرارتی

آلیاژ آلومینیوم 2011 برای بدست آوردن مقاومت بهینه در دمای 510 درجه سانتیگراد (950 درجه حداکثر) مورد استفاده قرار می گیرد.

این آلیاژ پس از تصفیه کاملاً گرما ، با آب خنک می شود و به شکل دلخواه کار می کند. در نهایت در دمای 160 درجه سانتیگراد (320 درجه حداکثر) به مدت 15 ساعت گرم می شود و سپس در هوا سرد می شود. - تمپر

آلیاژ آلومینیوم 2011 در سن 510 درجه سانتیگراد (950 درجه حداکثر) سخت شده و سپس آب خاموش می شود.

این آلیاژ همچنین به مدت 14 ساعت پس از گرم شدن محلول می تواند تا 160 درجه سانتیگراد (320 درجه حداکثر) گرم شود تا بتواند درجه حرارت T8 را تولید کند. - سخت کاری

آلومینیوم 2011 به مدت 3 ساعت در دمای 510 درجه سانتیگراد (950 درجه ) سخت شده و سپس با آب سرد می شود.

خواص و کاربردهای آلیاژ 2011

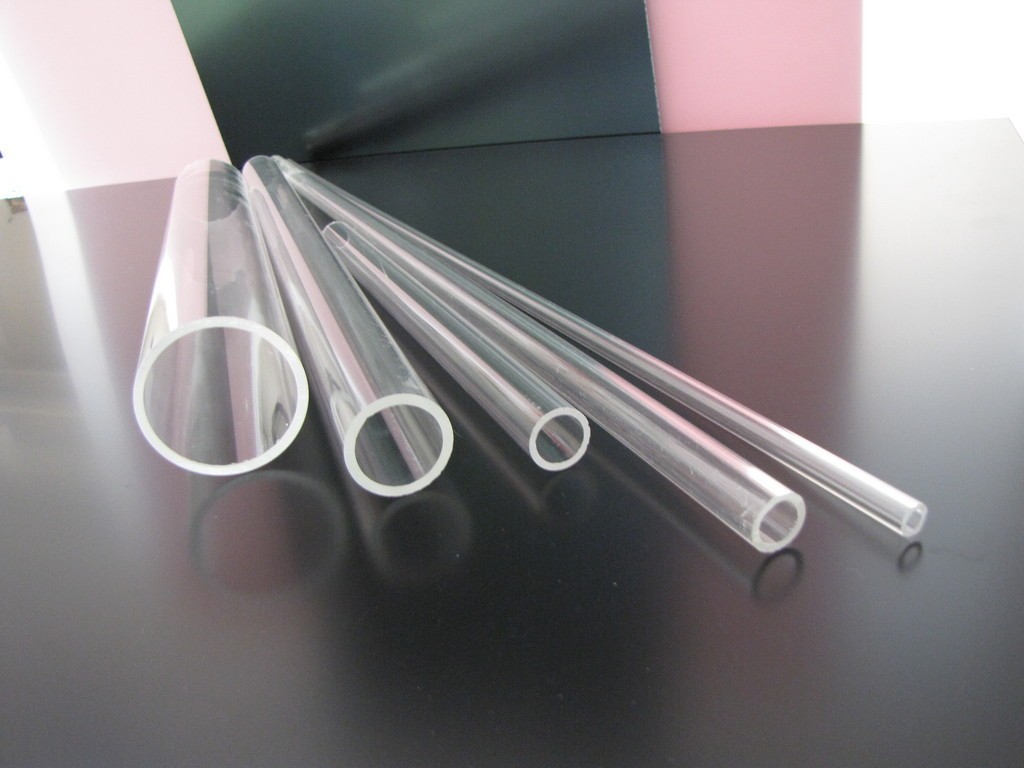

آلومینیوم 2011 در ساخت قطعات ماشین ، محصولات دستگاه پیچ ، اتصالات لوله ، شاخه لوله ، قطعات شیلنگ استفاده می شود.

این آلیاژ در ساخت میله، سیم، لوله و پروفیل های اکسترود شده، لوله های کشیده شده، میلگرد و نیز در مواردی که نیاز به خواص ماشین کاری و استحکام خوب باشد، کاربرد دارد.

کاربردهای آلیاژ آلومینیوم 2011

به دلیل ویژگیهای خاص این آلیاژ، از آن در تولید قطعاتی که نیاز به ماشینکاری دقیق و سرعت بالا دارند، استفاده میشود.

برخی از کاربردهای مهم این آلیاژ عبارتند از:

- قطعات الکترونیکی و صنعتی: به دلیل قابلیت ماشینکاری بالا، آلیاژ 2011 در تولید قطعات دقیق و حساس الکترونیکی و صنعتی مانند پیچها، مهرهها و بستها مورد استفاده قرار میگیرد.

- صنایع خودروسازی و هوافضا: در تولید قطعات کوچک و دقیق که نیاز به استحکام نسبی دارند، این آلیاژ به کار گرفته میشود.

- ابزارهای مکانیکی: ابزارهایی که نیاز به ماشینکاری پیچیده و دقیق دارند، مانند قطعات دستگاههای صنعتی و ابزارآلات مکانیکی، از آلیاژ 2011 تولید میشوند.

مقایسه آلیاژ آلومینیوم 2011 با آلیاژهای مشابه

آلیاژ 2011 در مقایسه با دیگر آلیاژهای آلومینیوم دارای خواص خاصی است که بسته به کاربردهای مختلف میتواند مفید یا محدودکننده باشد.

در ادامه مقایسهای بین این آلیاژ و برخی از آلیاژهای مشابه آورده شده است.

1. آلیاژ 6061

آلیاژ 6061 یکی از پرکاربردترین آلیاژهای آلومینیوم است و معمولاً به دلیل استحکام بالا، مقاومت به خوردگی مناسب و جوشپذیری خوب شناخته میشود.

مقایسه آلیاژ 2011 و 6061 شامل موارد زیر است:

- قابلیت ماشینکاری: آلیاژ 2011 به مراتب قابلیت ماشینکاری بهتری نسبت به 6061 دارد و برای کاربردهایی که نیاز به ماشینکاری دقیق دارند، مناسبتر است.

- استحکام و جوشپذیری: آلیاژ 6061 استحکام مکانیکی و جوشپذیری بهتری نسبت به آلیاژ 2011 دارد، بنابراین برای قطعات سازهای بزرگتر و در محیطهایی که نیاز به جوشکاری دارند، مناسبتر است.

- مقاومت به خوردگی: آلیاژ 6061 مقاومت به خوردگی بسیار بهتری دارد و در محیطهای مرطوب و خورنده به خوبی عمل میکند، در حالی که آلیاژ 2011 به پوششهای محافظ نیاز دارد.

2. آلیاژ 2024

آلیاژ 2024 یکی دیگر از آلیاژهای سری 2000 است که عمدتاً به دلیل استحکام مکانیکی بسیار بالا و مقاومت به خستگی شناخته میشود.

مقایسه آلیاژ 2011 و 2024 به صورت زیر است:

- قابلیت ماشینکاری: آلیاژ 2011 نسبت به 2024 قابلیت ماشینکاری بسیار بالاتری دارد و برای تولید قطعاتی که نیاز به ماشینکاری سریع و دقیق دارند، مناسبتر است.

- استحکام مکانیکی: آلیاژ 2024 استحکام مکانیکی بسیار بالاتری نسبت به 2011 دارد و برای قطعاتی که تحت فشار یا تنش بالا هستند، انتخاب بهتری است.

- مقاومت به خوردگی: هر دو آلیاژ در برابر خوردگی نسبت به آلیاژهای سری 6000 ضعیفتر هستند، اما 2024 به دلیل استحکام بالاتر بیشتر در کاربردهای سازهای استفاده میشود.

3. آلیاژ 7075

آلیاژ 7075 که حاوی روی به عنوان عنصر اصلی است، به دلیل استحکام بسیار بالا و وزن کم در صنایع هوافضا و نظامی بسیار محبوب است.

در مقایسه با آلیاژ 2011، تفاوتهای زیر دیده میشود:

- استحکام مکانیکی: آلیاژ 7075 از نظر استحکام مکانیکی بسیار قویتر از 2011 است و به همین دلیل در ساخت قطعات بزرگتر و تحت بارهای سنگین مانند بالهای هواپیما استفاده میشود.

- قابلیت ماشینکاری: اگرچه آلیاژ 7075 قابلیت ماشینکاری مناسبی دارد، اما آلیاژ 2011 در این زمینه به مراتب بهتر است و برای تولید قطعات کوچک و پیچیده مناسبتر است.

- مقاومت به خوردگی: آلیاژ 7075 مقاومت به خوردگی بهتری نسبت به 2011 دارد، اما در محیطهای خورنده همچنان نیاز به پوشش محافظ دارد.

خواص و کاربرد آلومینیوم آلیاژ 2011 در یک کلام

آلیاژ آلومینیوم 2011 به دلیل قابلیت ماشینکاری بالا و تشکیل تراشههای کوتاه و شکننده، در تولید قطعات دقیق و کوچک صنعتی بسیار پرکاربرد است.

اگرچه استحکام مکانیکی و مقاومت به خوردگی آن نسبت به برخی دیگر از آلیاژهای آلومینیوم پایینتر است، اما در مواردی که نیاز به ماشینکاری دقیق و با سرعت بالا وجود دارد، آلیاژ 2011 انتخابی ایدهآل محسوب میشود.

مقایسه آن با آلیاژهای مشابه مانند 6061، 2024 و 7075 نشان میدهد که انتخاب آلیاژ مناسب بسته به نیازهای خاص صنعتی از جمله استحکام، مقاومت به خوردگی و قابلیت ماشینکاری متفاوت است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.